目前诸多的汽车工业发达国家致力于减轻汽车用钢铁材料的重量,以期达到汽车轻量化目的。由于性能不断改进以及新制造技术和加工工艺开发,至少在今后一段时间内钢材仍然是大批量生产汽车车身主要材料。作为车身主要部分,近年来钢材品质和性能大大提高,预计到2017年新型钢材的使用将超过80%。当前车身用新型钢板主要有:冷轧钢板、高强度钢板、表面处理钢板、高强度拼焊钢板、夹层钢板、不锈钢板等。

冷轧钢板:表面质量好,多用于车身冲压件。冷轧钢板厚度在0.15—3.2mm之间,汽车车身多采用0.6—0.8mm的薄钢板。这种薄板尺寸精度非常高,表面光滑具有良好的力学性能、加工性能、成形性能和焊接性能。主要用于车身侧围板、顶盖、发动机罩、翼子板、行李箱盖、车门板和仪表板等覆盖件。

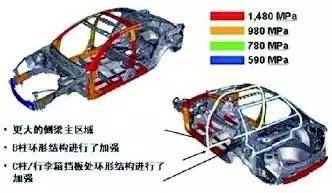

高强度钢板:拉伸强度在350MPa以上。主要包括含磷高强度钢板、微合金高强度钢板、双相钢板及烘烤硬化钢板等。一般用于需高强度、高抗碰撞吸收能且成形要求也较严格的汽车零件。应用于车轮、保险杠、悬挂系统及其加强件、车门防撞杆、保险杠和B立柱等零件。(汽车用钢等级分布见图1)

表面处理钢板:防止腐蚀提高车身材料的抗高温抗氧化能力。表面处理钢板常见的有镀锌钢板、镀铝钢板、镀铅锡合金钢板和复层钢板。目前车身底盘零件采用的表面处理钢板主要是镀锌钢板。采用镀锌钢板的车身有底板、门槛、发动机罩内板等。

下图为汽车用钢等级分布:

高强度拼焊钢板:在冲压前

按车型设计将不同厚度和不同性能的钢板裁剪后拼焊起来的一种钢板。拼焊钢板部件能够进行优质组装,能减轻车身质量,提高机械强度,实现抗扭刚性、抗冲撞性与提高材料收缩率和降低生产成本的最佳组合。主要应用于车身侧围等冲压成形件。

夹层钢板:分钢夹层板和铝夹

层板两种。共同特点是质量小、吸收噪声,可提高强度和刚度。采用这种钢板制造将使零件自身质量减轻25%—30%。随着成形工艺发展,超轻超薄高强度钢板应用正在向汽车附件(如车门、发动机罩、尾箱盖板等)延伸。

不锈钢板:具有良好耐蚀性和耐热性,比普通钢制得更加壁薄和小型化。开始时多为汽车外部装饰材料,随着轻量化技术发展,扩大了其在汽车上的应用范围。

在上个世纪的最后30年,汽车工业在高强度钢板等方面,为实现汽车轻量化已取得了显着的成绩。汽车用钢逐步向高强度化方向发展,当钢板厚度分别减少0.05mm、0.10mm、0.15mm时,车身减重分别为6%、12%和18%。可见,增加钢板强度是减少钢板厚度减轻车重的重要途径。此外,高强度钢车身骨架结构,在保证车身强度和刚度的同时,可以实现减轻重量目的。

目前,日、美、欧轿车采用的车身结构,主要有独立式钢质车身、组合式钢质车身、钢质立体框架和铝质立体框架等几种型式,车身骨架件多用钢板冲压而成。各大汽车生产厂商都致力于车身骨架结构改造。日本三菱公司帕杰罗(SPORT)为该公司最新SUV型车设计了全新车身结构,车身70%构件由高强度钢板制成,边梁厚度比吉普系列其它车型增加了20%,因此整车扭转刚度甚至比大切诺基还要高45%,车身承载能力达2吨以上。韩国现代公司SONATA车身结构也用高强度钢板,横梁和立柱全部使用800MPa高强度钢。奔驰公司在SLK车身骨架中大量使用高强度钢使扭转刚度增加70%,安全性大大提高的同时也减少了车身重量。福特的Windstar车身骨架中60%为高强度钢。TOYOTA最新车型Vitz车身结构中高强度钢占了48%,比该公司生产的Starlet车减重17kg。美洲豹X-Type2.5在车身结构上采用了整片式车舱结构(MonocogueBody),实现轻量化。